W procesie produkcji chemicznej ciśnienie wpływa nie tylko na równowagę i szybkość reakcji, ale także na ważne parametry bilansu materiałowego systemu. W przemysłowych procesach produkcyjnych niektóre procesy wymagają wysokiego ciśnienia, znacznie wyższego od ciśnienia atmosferycznego, na przykład polietylen wysokociśnieniowy. Polimeryzacja odbywa się pod wysokim ciśnieniem 150 MPa, a niektóre procesy muszą być prowadzone pod ciśnieniem ujemnym, znacznie niższym od ciśnienia atmosferycznego. Na przykład destylacja próżniowa w rafineriach ropy naftowej. Ciśnienie pary wysokociśnieniowej w instalacji chemicznej PTA wynosi 8,0 MPa, a ciśnienie zasilania tlenem około 9,0 MPag. Pomiar ciśnienia jest tak rozległy, że operator powinien ściśle przestrzegać zasad użytkowania różnych przyrządów do pomiaru ciśnienia, zwiększyć codzienną konserwację oraz unikać wszelkich zaniedbań lub niedbalstwa. Wszystkie te czynniki mogą prowadzić do ogromnych szkód i strat, uniemożliwiając osiągnięcie celów wysokiej jakości, wysokiej wydajności, niskiego zużycia i bezpiecznej produkcji.

W pierwszej części omówiono podstawową koncepcję pomiaru ciśnienia

- Definicja stresu

W produkcji przemysłowej, powszechnie nazywane ciśnieniem, odnosi się do siły działającej równomiernie i pionowo na jednostkę powierzchni, a jej wielkość jest określana przez powierzchnię nośną siły i wielkość siły pionowej. Wyrażone matematycznie jako:

P=F/S, gdzie P to ciśnienie, F to siła pionowa, a S to powierzchnia siły

- Jednostka ciśnienia

W inżynierii technologicznej w moim kraju obowiązuje Międzynarodowy Układ Jednostek Miar (SI). Jednostką obliczania ciśnienia jest Pa (Pa). 1Pa to ciśnienie generowane przez siłę 1 niutona (N) działającą pionowo i równomiernie na powierzchnię 1 metra kwadratowego (M²), wyrażaną w N/m² (niuton/metr kwadratowy). Oprócz Pa, jednostką ciśnienia mogą być również kilopaskale i megapaskale. Zależność przeliczeniowa między nimi jest następująca: 1MPA = 103 kPa = 106 Pa

Z powodu wieloletniego przyzwyczajenia, w inżynierii nadal stosuje się ciśnienie atmosferyczne. Aby ułatwić wzajemne przeliczanie, w tabeli 2-1 zestawiono zależności przeliczeniowe między kilkoma powszechnie stosowanymi jednostkami ciśnienia.

| Jednostka ciśnienia | Atmosfera inżynierska kg/cm2 | mmHg | mmH2O | bankomat | Pa | bar | 1b/w2 |

| Kgf/cm2 | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| mmHg | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

| mmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

| Bankomat | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14,69 |

| Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

| Bar | 1,019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14,50 |

| Ib/cal2 | 0,70×10-2 | 51,72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Sposoby wyrażania stresu

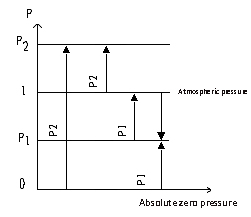

Istnieją trzy sposoby wyrażania ciśnienia: ciśnienie bezwzględne, ciśnienie manometryczne, ciśnienie podciśnieniowe i próżnia.

Ciśnienie w próżni absolutnej nazywa się ciśnieniem zerowym absolutnym, a ciśnienie wyrażone na podstawie ciśnienia zerowego absolutnego nazywa się ciśnieniem absolutnym.

Ciśnienie manometryczne to ciśnienie wyrażone na podstawie ciśnienia atmosferycznego, zatem różni się ono od ciśnienia bezwzględnego dokładnie o jedną atmosferę (0,01 Mp).

Czyli: P tabela = P absolutnie-P duże (2-2)

Podciśnienie jest często nazywane próżnią.

Ze wzoru (2-2) wynika, że ciśnienie ujemne jest ciśnieniem manometrycznym, gdy ciśnienie bezwzględne jest niższe od ciśnienia atmosferycznego.

Zależność pomiędzy ciśnieniem bezwzględnym, ciśnieniem manometrycznym, ciśnieniem ujemnym i próżnią pokazano na poniższym rysunku:

Większość wartości wskazań ciśnienia stosowanych w przemyśle to ciśnienie manometryczne, co oznacza, że wartość wskazania manometru jest różnicą między ciśnieniem bezwzględnym i ciśnieniem atmosferycznym, więc ciśnienie bezwzględne jest sumą ciśnienia manometrycznego i ciśnienia atmosferycznego.

Rozdział 2 Klasyfikacja przyrządów do pomiaru ciśnienia

Zakres ciśnień mierzonych w produkcji chemicznej jest bardzo szeroki, a każde ciśnienie ma swoją specyfikę w różnych warunkach procesowych. Wymaga to stosowania przyrządów do pomiaru ciśnienia o zróżnicowanej konstrukcji i różnych zasadach działania, aby sprostać zróżnicowanym wymaganiom produkcyjnym.

Ze względu na różne zasady konwersji, przyrządy do pomiaru ciśnienia można podzielić na cztery kategorie: manometry ciśnienia słupa cieczy, manometry elastyczne, manometry elektryczne i manometry tłokowe.

- Manometr ciśnienia w kolumnie cieczy

Zasada działania manometru ciśnienia słupa cieczy opiera się na zasadzie hydrostatyki. Przyrząd do pomiaru ciśnienia wykonany zgodnie z tą zasadą charakteryzuje się prostą konstrukcją, jest wygodny w użyciu, charakteryzuje się stosunkowo wysoką dokładnością pomiaru, jest tani i może mierzyć niskie ciśnienia, dlatego jest szeroko stosowany w produkcji.

Manometry ciśnienia słupa cieczy można podzielić na manometry z rurką w kształcie litery U, manometry z pojedynczą rurką i manometry z rurką pochyłą, ze względu na ich budowę.

- Elastyczny manometr

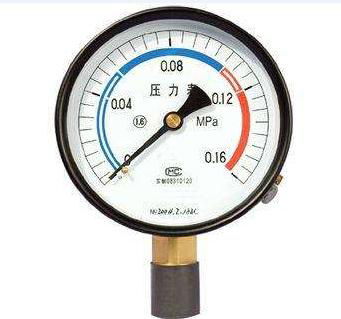

Elastyczny manometr jest szeroko stosowany w produkcji chemicznej ze względu na następujące zalety: prostą konstrukcję, solidność i niezawodność. Szeroki zakres pomiarowy, łatwość obsługi i odczytu, niska cena, wystarczająca dokładność, łatwość wysyłania i zdalnego sterowania, automatyczne rejestrowanie itp.

Manometr ciśnienia elastycznego jest wytwarzany za pomocą różnych elementów sprężystych o różnych kształtach, które powodują odkształcenie sprężyste pod wpływem mierzonego ciśnienia. W granicach sprężystości przemieszczenie wyjściowe elementu sprężystego jest liniowo zależne od mierzonego ciśnienia. Zatem jego skala jest jednolita, elementy sprężyste są różne, zakres pomiaru ciśnienia również jest różny, taki jak falista membrana i elementy mieszkowe, powszechnie stosowane w przypadkach pomiaru niskiego i niskiego ciśnienia, pojedyncza rurka sprężynowa (w skrócie rurka sprężynowa) i wiele rurek sprężynowych jest używanych do pomiaru wysokiego, średniego ciśnienia lub próżni. Spośród nich pojedyncza rurka sprężynowa ma stosunkowo szeroki zakres pomiaru ciśnienia, dlatego jest najszerzej stosowana w produkcji chemicznej.

- Przetworniki ciśnienia

Obecnie elektryczne i pneumatyczne przetworniki ciśnienia są szeroko stosowane w zakładach chemicznych. Są to urządzenia, które w sposób ciągły mierzą mierzone ciśnienie i przetwarzają je na sygnały standardowe (ciśnienie powietrza i prąd). Mogą być przesyłane na duże odległości, a ciśnienie może być wskazywane, rejestrowane lub regulowane w centralnej sterowni. W zależności od zakresu pomiarowego, przetworniki te dzielą się na niskie, średnie, wysokie i absolutne.

Rozdział 3 Wprowadzenie do przyrządów ciśnieniowych w zakładach chemicznych

W zakładach chemicznych do pomiaru ciśnienia stosuje się zazwyczaj manometry z rurką Bourdona. Jednakże, w zależności od wymagań roboczych i materiałowych, stosuje się również manometry membranowe, faliste i spiralne.

Średnica nominalna manometru do pomiaru ciśnienia na miejscu wynosi 100 mm, a materiał, z którego jest wykonany, to stal nierdzewna. Manometr nadaje się do stosowania w każdych warunkach pogodowych. Manometr z dodatnim złączem stożkowym 1/2HNPT, szkłem bezpiecznym i membraną odpowietrzającą, wskazaniami i sterowaniem na miejscu są pneumatyczne. Dokładność wynosi ±0,5% pełnej skali.

Elektryczny przetwornik ciśnienia służy do zdalnego przesyłania sygnałów. Charakteryzuje się wysoką dokładnością, dobrymi parametrami i wysoką niezawodnością. Jego dokładność wynosi ±0,25% pełnej skali.

System alarmowy lub blokujący wykorzystuje wyłącznik ciśnieniowy.

Rozdział 4 Instalacja, użytkowanie i konserwacja manometrów

Dokładność pomiaru ciśnienia zależy nie tylko od dokładności samego manometru, ale także od tego, czy został on zainstalowany prawidłowo, czy jego wskazania są prawidłowe, a także od sposobu jego użytkowania i konserwacji.

- Montaż manometru

Przy montażu manometru należy zwrócić uwagę na poprawność wybranej metody pomiaru ciśnienia oraz miejsca jego montażu, gdyż ma to bezpośredni wpływ na jego żywotność, dokładność pomiaru i jakość regulacji.

Wymagania dotyczące punktów pomiaru ciśnienia, oprócz prawidłowego doboru konkretnego miejsca pomiaru ciśnienia na urządzeniach produkcyjnych, podczas instalacji, wewnętrzna powierzchnia końcowa rury ciśnieniowej wprowadzonej do urządzenia produkcyjnego powinna być zlicowana z wewnętrzną ścianką punktu połączenia urządzenia produkcyjnego. Nie powinno być żadnych wystających elementów ani zadziorów, aby zapewnić prawidłowe uzyskanie ciśnienia statycznego.

Miejsce montażu powinno być łatwe do obserwacji. Należy unikać wpływu wibracji i wysokiej temperatury.

Podczas pomiaru ciśnienia pary wodnej należy zainstalować rurę kondensatu, aby zapobiec bezpośredniemu kontaktowi pary o wysokiej temperaturze z elementami instalacji, a jednocześnie rurę zaizolować. W przypadku mediów korozyjnych należy zainstalować zbiorniki izolacyjne wypełnione medium neutralnym. Krótko mówiąc, w zależności od różnych właściwości mierzonego medium (wysoka temperatura, niska temperatura, korozja, zanieczyszczenia, krystalizacja, wytrącanie, lepkość itp.), należy podjąć odpowiednie środki antykorozyjne, przeciwzamarzaniowe i przeciwblokujące. Pomiędzy przyłączem pomiarowym ciśnienia a manometrem należy również zainstalować zawór odcinający, aby podczas przeglądu manometru zawór odcinający znajdował się w pobliżu przyłącza pomiarowego ciśnienia.

W przypadku kontroli na miejscu i częstego płukania rurki impulsowej, zawór odcinający może być przełącznikiem trójdrogowym.

Cewnik do pomiaru ciśnienia nie powinien być zbyt długi, aby ograniczyć ospałość wskazania ciśnienia.

- Użytkowanie i konserwacja manometru

W produkcji chemicznej manometry często ulegają uszkodzeniu pod wpływem mierzonych mediów, takich jak korozja, krzepnięcie, krystalizacja, lepkość, zapylenie, wysokie ciśnienie, wysoka temperatura i gwałtowne wahania ciśnienia, co często prowadzi do awarii manometru. Aby zapewnić prawidłowe działanie urządzenia, ograniczyć występowanie awarii i wydłużyć jego żywotność, konieczne jest przeprowadzenie dokładnej kontroli konserwacyjnej i rutynowej konserwacji przed rozpoczęciem produkcji.

1. Konserwacja i kontrola przed uruchomieniem produkcji:

Przed rozpoczęciem produkcji zazwyczaj przeprowadza się próbę ciśnieniową urządzeń procesowych, rurociągów itp. Ciśnienie próbne wynosi zazwyczaj około 1,5 raza więcej niż ciśnienie robocze. Podczas próby ciśnieniowej procesowej zawór podłączony do urządzenia powinien być zamknięty. Należy otworzyć zawór na urządzeniu do pomiaru ciśnienia i sprawdzić, czy nie ma nieszczelności w złączach i spawach. W przypadku stwierdzenia nieszczelności należy ją na czas usunąć.

Po zakończeniu próby ciśnieniowej. Przed rozpoczęciem produkcji należy sprawdzić, czy parametry techniczne i model zainstalowanego manometru są zgodne z ciśnieniem mierzonego medium wymaganym przez proces; czy skalibrowany manometr posiada certyfikat, a w przypadku wystąpienia błędów należy je niezwłocznie skorygować. Manometr cieczy należy napełnić cieczą roboczą i skorygować punkt zerowy. Do manometru wyposażonego w zawór odcinający należy dodać ciecz izolującą.

2. Konserwacja i kontrola manometru podczas jazdy:

Podczas rozruchu produkcyjnego należy dokonać pomiaru ciśnienia pulsującego medium. Aby uniknąć uszkodzenia manometru wskutek chwilowego uderzenia i nadciśnienia, zawór należy otwierać powoli i obserwować warunki pracy.

W przypadku manometrów mierzących parę wodną lub gorącą wodę, skraplacz należy napełnić zimną wodą przed otwarciem zaworu manometru. W przypadku stwierdzenia nieszczelności w urządzeniu lub rurociągu, należy na czas zamknąć zawór na urządzeniu mierzącym ciśnienie i dopiero wtedy podjąć działania naprawcze.

3. Codzienna konserwacja manometru:

Należy regularnie i codziennie sprawdzać działanie urządzenia, aby utrzymać je w czystości i sprawdzić jego integralność. W przypadku wykrycia problemu należy go jak najszybciej usunąć.

Czas publikacji: 15 grudnia 2021 r.